【可児】ヤイリギター/さかだち社会見学

岐阜市から車で東へ走ること1時間ほど。

岐阜県可児市に世界中のミュージシャンに愛されるギターブランド「ヤイリギター」の工房があります。

ヤイリギターでは1965年の設立以来、メイドインジャパンにこだわり、多種少量を手作業でつくり続けてきました。

日本を代表するミュージシャン桑田圭祐やBEGIN、さらにはポールマッカートニーも愛用していることでも知られています!

そんなヤイリギターでは誰でも参加できる工房見学を毎週土曜日に開催されています。

2018年2月10日の見学会にさかだちブックスも参加してきました。

社員さんによる丁寧な案内のもとギター作りの現場が間近で見られるのが評判で、この日も定員の10名は満席!

わくわくしながら早速工房の中へお邪魔します。

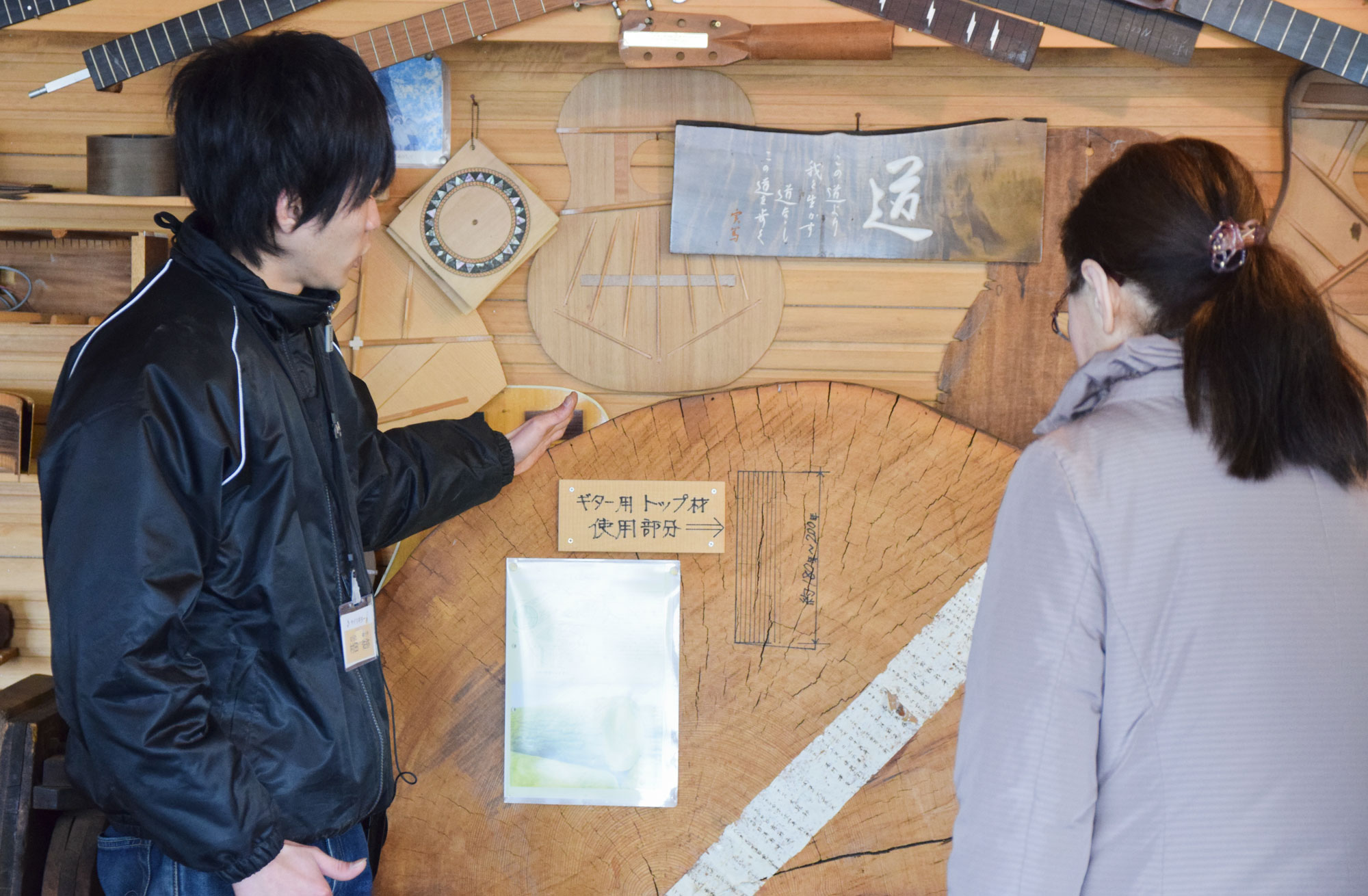

(1)木材乾燥・選定

まず始めに見せていただいたのは、大量の木材が積み上げられた自社倉庫。

倉庫内に一歩足を踏み入れると、木の香りが空間いっぱいに漂います。

ここでは、ギターをつくるのに書かせない木材の乾燥をしています。

屋外で乾燥させた跡に倉庫に運ばれた木材は、3~4年、長いものでは10年以上もの間自然乾燥され、日本の高温多湿な環境にならします。

乾燥を終えた木材は、木の個性を知り尽くした職人さんによって選別され、使う部分に振り分けられます。

例えば「合板」なら野外ステージや証明に強い丈夫なギターに、「単板」なら木材本来の音が鳴り、弾けば弾くほど奏者とともに成長する性質があるのだそうです!

また、ギターの表面のトップ材に使われる木は直径1メートル以上。樹齢でいうと180年〜200年の大木のたった3分の1の部分だそうです。

切り口がバラに似た香りのする「ローズウッド」、ウクレレによく使われる「ハワイアンコア」、シロップがとれることで私たちにも馴染み深い「メープル」、この部屋の床板材にも使われている「マホガニー」などなど……一口に木と言っても様々で、それぞれの性質に合ったギターの材料として活躍します。

(2)サウンドホールとブレイシング

トップ材に選ばれた板には、「サウンドホール」と呼ばれる穴と、「ブレイシング」という表面の強度を支える棒状の木を取り付けていきます。

どちらもあまり聞き慣れない言葉ですが、音の響きに関わる重要な部分。

ギターの内側はこのような構造になっていたのですね!

実は演奏時、ギターにはクラシックギターのナイロン弦で50kg、フォークギターの鉄の弦では75kgもの負担がかかっているのだそう……!

ブレイシングは外からは見えませんが、陰では美しい音色を支える支える大切な役目を果たしているのです。

サウンドホールが空くとギターらしい姿になってきました。

カスタムショップ、永久品質保証

ところで、ギター製作は20近くの工程を基本的に分業制で行っていますが、なかには全ての工程を一人で手がける「カスタムショップ」のクラフトマンもいらっしゃいます。

こちらはこの道50年以上になるという職人さん。

熟練された感覚で、様々な道具を巧みに操り作業されていました。

また、同じ部屋にはリペア(修理)専任の職人さんも。

ヤイリギターでは「永久品質保証」を掲げており、生涯ギターとパートナーでいられるようにサポートをしています。

プレイヤーにとって楽器は家族や恋人のように大切な存在。具合が悪くなってしまった時もここに連れてくれば安心です!

⑶サイド材の曲げと接合

さて、再び場所を移動した先にあったのは巨大なプレス機。

サイドの面に使う板は一度お湯につけてから、熱をかけてゆっくりとプレスしてしならせます。

せっかく長年かけて乾燥させた木を濡らして大丈夫なの……? と思いきや、一時的な水分はすぐに抜けてしまうので問題ないそうです。

ひょうたん型のトップ材と裏面、サイド面を膠(にかわ)を使ってしっかりと接合したら、その接合部分に「バインディング」と呼ばれる装飾を施します。

これは見た目の美しさだけでなくギターの角を保護する効果もあります。

美しさと耐久性は表裏一体なのですね。

⑷シーズニング・ルーム

塗装前のギターの保管庫にお邪魔すると、大音量で音楽が流れていました。

湿度管理がなされた部屋で、ギターに音楽を聴かせることによって、完成する前から振動を与えてよく鳴る楽器に育てるのだそう!

完成直前にもこの工程があり、響きを育てるという様子はまるでギターが生きているように感じられてきます。

⑸ネックの取り付け・ネックシェイプの調整

こうしてたくさんの職人さんの手を渡ってきたギターのボディにネック部分が取り付けられます。

ネックの角度はプレイヤーの弾き心地を直接左右し、弦の高さにも影響します。

ボディのくぼみにネックの出っ張りをはめ込み、職人さんの熟練された手の感覚で角度調節。

ネックの形状は「三角型」「かまぼこ型」「ヤイリ型」の3種類で、この道40年の職人さんがのみや小刀でするすると削っていきます。

見ているのが気持ちがよいくらい滑らかな動きに見えますが、この作業はギターづくりの中でも特に技術を要する工程なんだとか……!

完成したギターにもあたたかみのある職人さんの手仕事の跡が見られました。

⑹やすりがけ・塗装

塗装前にはやすりで何度も磨きをかけ、できる限り滑らかな表面へと仕上げます。

塗装は音の響きを妨げないように、極薄の塗膜を何層か重ねます。

⑺フレットの打ち込み

塗装を終えたギターはいよいよ最終段階へ!

フレットの埋め込み作業です。フレットは音程調節をする金具の部分。

7割を専用の機械で仮打ちし、残りの3割は手打ちをします。

トントンと軽快な音を響かせ、一つずつ丁寧に打ち込む職人さんの表情は真剣そのもの。

どの工程の職人さんも、にこやかに迎えてくださる一方、楽器と向き合うと凛々しい表情になるのが印象的でした。

⑻バフ工程

ギターの表面を美しく仕上げるために、ワックスがけをして高速回転する布で磨き上げる「バフ」と呼ばれる工程。

3回のバフ工程を重ねることで、始めはみかんのようにつぶつぶが残っていた表面を、鏡面のように仕上げます!

写真ではわかりにくいですが、光が反射するくらいつやつや。

ずっと触っていたくなるような滑らかさです。

⑼ナット、サドル、弦の取り付け・サウンドチェック

その後、ようやくナット、サドルを取り付け、弦を張り、晴れて音が鳴る楽器に!

でも、ここで終わりではありません。

音程や響きを一本一本確認する「サウンドチェック」を行い、最終検品をクリアしたものだけが晴れてプレイヤーのもとへと旅立ちます。

1本のギターづくりにかかる時間はおよそ3、4ヶ月。

30人のクラフトマンによって、1日に20本ほどのギターが誕生します。

工場見学の最後には、職人さんによるヤイリギターのミニコンサートが待っていました!

「ギターを作る方は本職ですが、弾くのは素人なんです。でも、実際にヤイリの音を聴いていただけると嬉しいです!」と披露してくださったのは、名曲「上を向いて歩こう」と「涙そうそう」。

1曲目はギターとベースが1本になった昨年の新作ギターで、2曲目は誰でも簡単に指1本でコードが演奏できる「一五一会」での演奏でした。

制作過程を見学してから、こうして舞台で演奏されているギターの音色に包まれると、より一層あたたかさを感じます。

見学終了後には、ショールームにて演奏を体験することができます!

ヤイリギターの魅力にすっかり引き込まれた杉田さんはギターが欲しくなってしまったようです(笑)。

工場見学は2ヶ月前から電話でご予約いただけます。

ギターファンはもちろん、ギターに触れたことのない方でも、手仕事の美しさやヤイリギターのものづくりの精神に見惚れてしまうはず。

ぜひみなさんも現場で体感してみてください!

ヤイリギター

住所:岐阜県可児市下恵土3230-2

工場見学:毎週土曜 ①10:00~、②13:30~の2部制(要予約)

さかだちブックスをフォローする